Palettenreparatur

Die Anfänge der Palettenreparatur

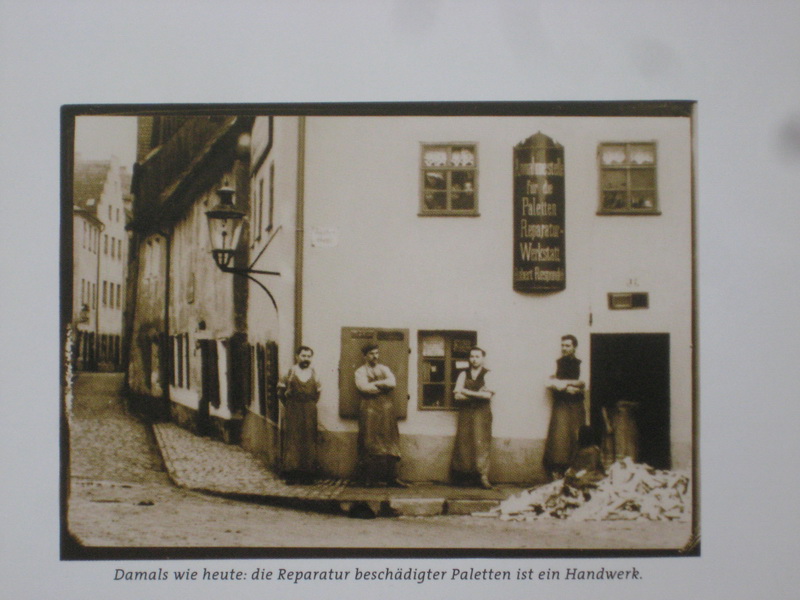

Anno Dazumal…

Ganz zu Beginn wurden die Paletten noch in Manufakturen gefertigt und repariert. Heute gibt es immerhin schon Nagelschussgeräte, Balancer, Sichelsägen und Reparaturtische. Das Holz wird fertig eingekauft und braucht nicht mehr selbst geschnitten und gehobelt zu werden.

Anno 1996 …

haben wir eine weitgehend automatisierte Palettenreparaturanlage erfunden, gebaut und eingesetzt.

Es stellte sich heraus, dass die Anlage trotz einer Reparaturleistung von ca. 1000 Paletten pro Schicht mit 2-3 Mitarbeitern etwas zu aufwändig ist, um rationell in der Reparatur eingesetzt zu werden. Unsere Kunden bevorzugten die Palettenreparatur auf konventionelle Art.

Leider ist somit die Handarbeit immer noch geblieben. Paletten sind mit vertretbaren Kosten nicht vollautomatisch reparierbar. Aber es gibt viele Erleichterungen sowie ausgefeilte und erprobte technische Hilfsmittel mit denen die Reparatur beschleunigt, die Effektivität erhöht und die Qualität verbessert werden kann.